Was ist Value Stream Mapping?

Die Optimierung von Arbeitsabläufen ist für viele Unternehmen eine große Herausforderung. Value Stream Mapping bietet einen sehr guten Ansatz, um Prozesse im Betrieb systematisch zu analysieren und effizienter zu gestalten. VSM hilft dabei, Verschwendung von Ressourcen zu erkennen und die Wertschöpfung zu steigern.

Das Value Stream Mapping, kurz VSM und zu Deutsch Wertstromanalyse, ist eine Methode aus dem Lean‑Management, eine ganzheitliche Managementmethode, die zu mehr Produktivität und Effizienz führensoll. Eine VSM stellt sämtliche Schritte – wertschöpfend und nicht wertschöpfend – zur Erstellung eines Produkts oder einer Dienstleistung grafisch dar, und zwar vom Kundenauftrag bis zur Auslieferung. Das Mapping hilft, wertschöpfende und nicht-wertschöpfende Aktivitäten klar zu unterscheiden. Schauen wir uns dieses Tool einmal genauer an und finden wir heraus, ob es für Ihr Unternehmen relevant sein könnte.

Wo werden Value Stream Mappings vor allem eingesetzt?

- Wertstromanalysen sind besonders vorteilhaft für eine Prozessoptimierung in der Produktion und Logistik zur Reduzierung von Durchlaufzeiten, Beständen und bei der Störungsbeheung.

- Oft wird VSM auch in der IT/Software und DevOps eingesetzt, zur Optimierung des Flusses von der Idee bis zum Deployment, insbesondere an Schnittstellen zwischen Teams.

- Auch im Dienstleistungssektor und im Gesundheitswesen spielt Value Stream Mapping eine wichtige Rolle, etwa zur Verbesserung von Patienten‑, Kunden‑ oder Fallströmen über mehrere Abteilungen hinweg.

Wie und mit welchen Symbolen erstellt man ein Value Stream Mapping?

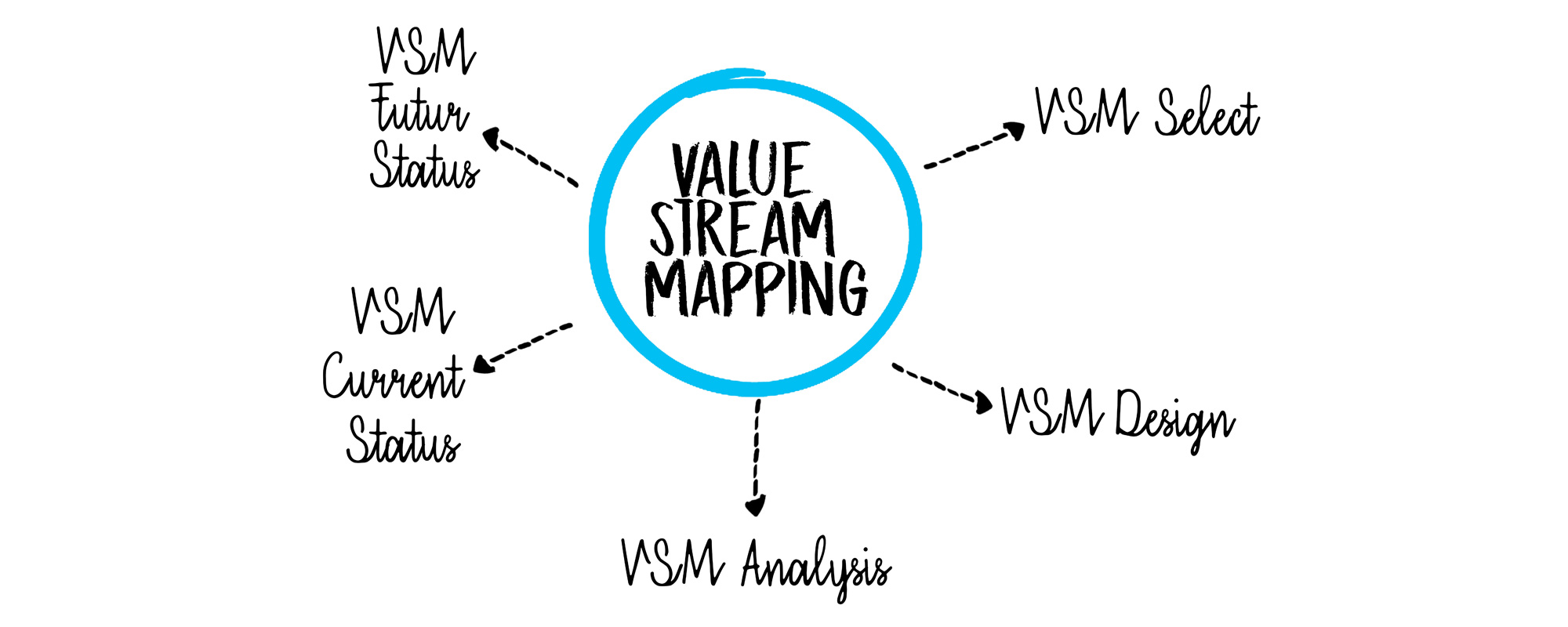

Ein Value Stream Mapping beginnt natürlich mit der Auswahl eines konkreten Prozesses, den Sie sich anschauen. Dafür müssen Sie zuerst den Ist-Zustand erheben, dann den Soll-Zustand definieren und schließlich den Weg dorthin entscheiden.

- Ist‑Wertstrom: Darstellung der realen Prozessschritte, Material‑ und Informationsflüsse inklusive Durchlauf‑ und Bearbeitungszeiten, Qualitätsqoten, Bestände und Engpässe. Besonders wichtig: auf Schnittstellen zwischen Abteilungen achten – hier verstecken sich oft Optimierungspotenziale.

- Soll‑Wertstrom: Entwurf eines zukünftigen, schlankeren Flusses mit weniger Verschwendung und klareren Informationswegen.

- Datenfelder und Zeitachse: Unter jedem Prozessschritt werden Kennzahlen wie Bearbeitungszeit, Rüstzeit, Verfügbarkeit und Erstpassquote erfasst, um wertschöpfende und nicht wertschöpfende Zeit zu vergleichen.

Bei der Erstellung einer VSM-Karte kommen standardisierte Symbole zum Einsatz. Alle Prozessschritte werden als Kästchen dargestellt, Materialflüsse als durchgezogene Pfeile. Informationsflüsse erscheinen als gestrichelte Linien. Zusätzlich werden Kennzahlen wie Durchlaufzeiten und Bestände erfasst.

Wie geht man bei einem Value Stream Mapping vor?

Zuerst werden die Produkt‑ oder Dienstleistungsfamilie und Kundenanforderungen (z. B. Taktzeit, Nachfrage, Qualitätsniveau) festgelegt. Dann gehen die Verantwortlichen vor Ort den realen Ablauf durch. Sie protokollieren dafür alle Schritte, Bestände, Zeiten und Informationsflüsse und zeichnen so den Ist‑Wertstrom. Im nächsten Schritt analysieren sie etwaige Verschwendung und Engpässe, entwerden einen Soll‑Wertstrom und leiten daraus einen Verbesserungsplan mit konkreten Maßnahmen ab.

Welche typischen Verschwendungsarten gibt es?

Die VSM-Methode unterscheidet acht klassische Arten der Verschwendung:

- Überproduktion

- Wartezeiten

- unnötige Transporte

- Überbearbeitung.

- zu hohe Bestände

- ineffiziente Bewegungen

- Fehler und Nacharbeit

- ungenutztes Potenzial

Fokussieren Sie sich auf die Reduzierung von Durchlaufzeiten und die Minimierung von Lagerbeständen. Auch die Verbesserung der Prozessqualität, die Erhöhung der Mitarbeiterproduktivität und die Optimierung des Materialflusses sollten für die Soll-Zustandserehebung im Mittelpunkt stehen.

Für eine erfolgreiche Implementierung im Unternehmen ist es wichtig, alle Beteiligten in der VSM-Methode zu schulen. Bilden Sie ein bereichsübergreifendes Team und starten Sie mit einem überschaubaren Pilotprojekt. Dokumentieren Sie die erzielten Verbesserungen sorgfältig und kommunizieren Sie Erfolge im Unternehmen. So schaffen Sie die Basis, um bewährte Lösungen auf andere Bereiche zu übertragen.

Wir raten Ihnen: Starten Sie noch heute mit der Analyse Ihrer Prozesse. Nutzen Sie die VSM-Methode, um versteckte Potenziale aufzudecken und Ihre Wertschöpfung zu optimieren. Beginnen Sie mit einem überschaubaren Pilotprojekt und erweitern Sie die Anwendung dann schrittweise auf weitere Unternehmensbereiche.

Foto: hadjanebia / stock.adobe.com